Использование метода поверхностной активации (МПА) для оценки износа изделий представляет собой прорыв в контроле и диагностике. Поверхностная активация обеспечивает бесконтактное измерение износа и коррозии даже тех частей оборудования, непосредственный доступ к которым во время работы невозможен. Результаты получаются с исключительно высокой точностью (0,01–0,1 мкм).

Применение метода поверхностной активации включает в себя три этапа:

- Предварительное изучение объекта.

- Установка радиоизотопных меток.

- Мониторинг износа или коррозии.

Этап 1: Предварительное изучение объекта

Метод поверхностной активации применим практически во всех случаях, связанных с потерями материала. Единственным условием является унос из зоны контроля частиц, образующихся при разрушении помеченного участка поверхности. Конкретной реализации МПА, как правило, предшествует предварительный анализ, поскольку методика должна быть оптимизирована для каждого конкретного случая. Так как инженерный персонал Заказчика обладает наивысшей квалификацией по эксплуатации своего оборудования, то его участие на предварительном этапе является необходимым.

Определение критических областей

После обсуждения и анализа проблем, интересующих Заказчика, определяются критические области износа. В этих областях выбираются участки поверхности, которые будут активированы. Существует различные возможности для обеспечения максимальной чувствительности измерений. Выбранные участки могут быть точечными, линейными, прямоугольными, круглыми или даже в виде кольцевой дорожки на поверхности цилиндра.

Элементный состав изделия

Изотоп, служащий меткой, выбирается исходя из элементного состава изделия. В широко используемых в машиностроении сплавах на основе железа и материалах, содержащих такие элементы как никель, медь, хром, молибден, кобальт, алюминий, свинец, олово, ванадий, титан, цинк, магний и некоторые другие, радиоизотоп может быть создан бомбардировкой поверхности ускоренным пучком ионов. Разработана и обоснована также методика активации керамики. В случае радиационно-чувствительных материалов, таких как пластмассы, стекла, применяется имплантация радиоактивных атомов.

Ожидаемая глубина зоны износа

В зависимости от ожидаемой глубины зоны разрушения материала выбираются такие условия активации поверхности, которые позволяют распределить радиоизотопную метку в пределах этой зоны. Таким образом достигается максимальная чувствительность метода. Диапазон глубин находится в пределах от 10 мкм до 2 мм.

Этап 2: Создание радиоактивной метки

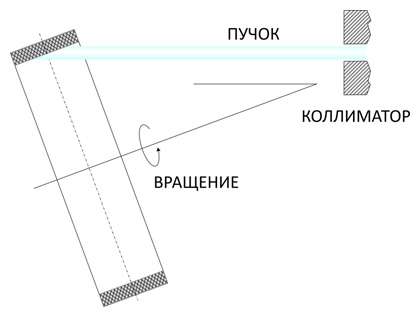

При активации ионным пучком, как правило, используются ускорители легких ионов. Ускоренный ионный пучок направляется на исследуемую поверхность. При взаимодействии высокоэнергетических частиц с ядрами атомов, расположенных вблизи поверхности, происходят ядерные реакции с образованием радиоактивных изотопов. Вероятность того, что ускоренный ион вызовет ядерную реакцию чрезвычайно мала. В результате только очень незначительная часть атомов исходного материала (порядка 1:1010) превращается в радиоактивные изотопы. Тип налетающих ионов и энергия пучка подбираются таким образом, чтобы обеспечить создание таких радиоизотопов, которые обеспечивают оптимальные условия для последующей регистрации их излучения. Глубина распределения создаваемой метки зависит от энергии пучка и угла его падения. Величина создаваемой радиоактивности пропорциональна интенсивности пучка и длительности облучения.

При активации поверхности методом имплантации ускоренный ионный пучок направляется на мишень-конвертор. Образующиеся при взаимодействии с налетающим пучком радиоактивные ядра отдачи внедряются в поверхность. Альтернативной возможностью является использование в качестве меченых атомов осколков деления.

Этап 3: Измерение износа или коррозии

Измерение износа производится путем детектирования гамма-излучения из активированной поверхности. Для детектирования применяется современное высокочувствительное оборудование, что позволяет регистрировать излучение, проходящее сквозь окружающие контролируемую деталь материалы, на расстоянии в несколько сантиметров. Процесс измерения полностью автоматизирован. Управление системой измерения может производится как с локальной измерительной станции, так и удаленно, для чего компьютер системы измерения присоединяется к телефонной линии или к Интернету.

Измерительная система детектирует уменьшение активности метки в результате износа поверхности. По мере уноса активированного материала из области контроля активность метки уменьшается. Это уменьшение активности переводится в эквивалентную толщину износа.

Работы проводятся в соответствии с «Санитарными правилами» СП 2.6.4.111502. Активность используемых радиоизотопов находятся на фоновом уровне, что позволяет работать с помеченными изделиями без каких–либо дополнительных разрешений и согласований или мер защиты. Разработан ГОСТ Р 52028–2003.